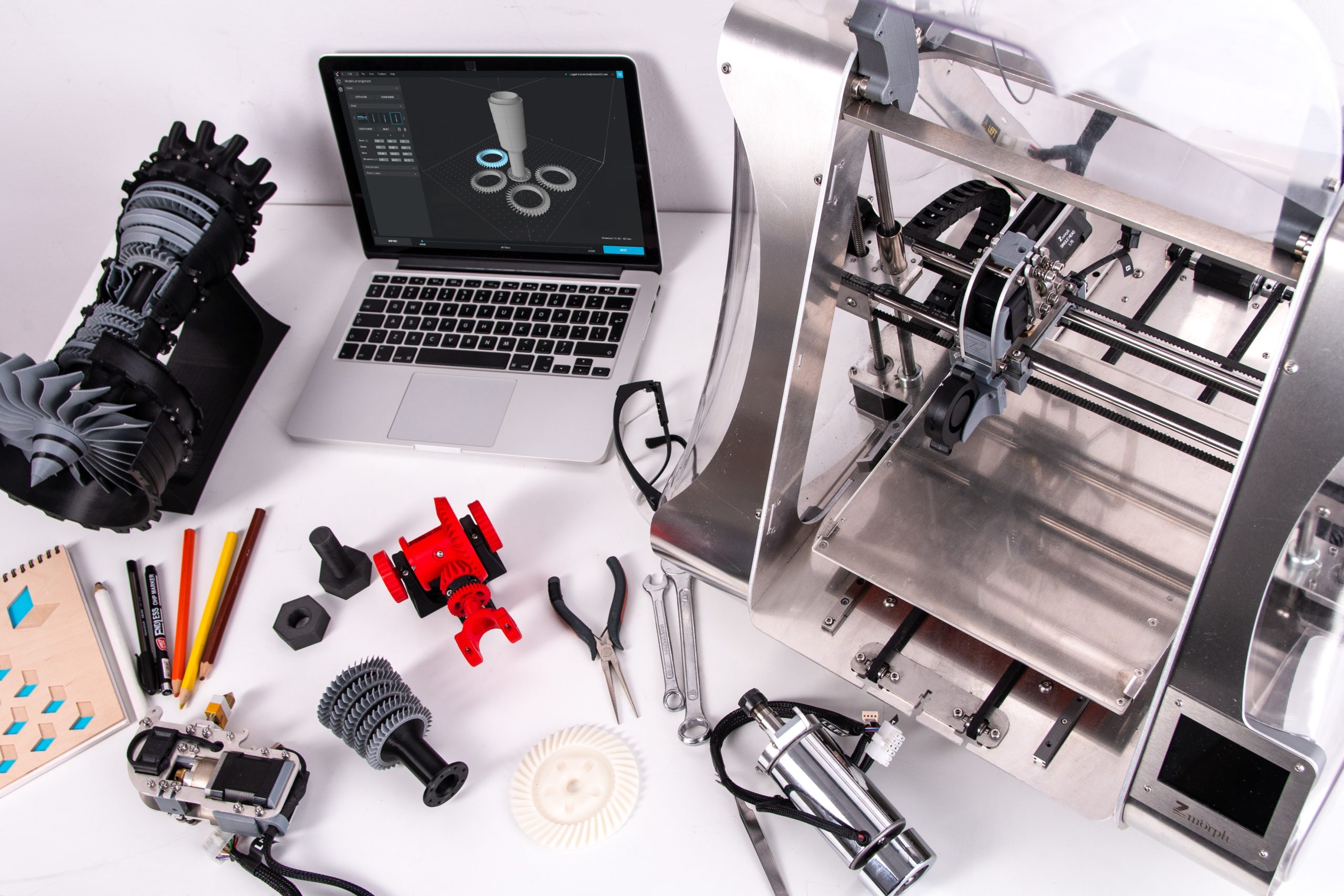

La fabricación aditiva da a los diseñadores “complejidad libre” o libertad máxima para generar geometrías complejas, pero esta “complejidad libre” puede ser muy costosa si no se tiene en cuenta el proceso completo y no se conocen bien las limitaciones de la impresión 3D.

Independientemente de la tecnología, el proceso completo de cualquier pieza fabricada mediante fabricación aditiva seguirá ocho pasos básicos, aunque las opciones en cada paso pueden variar.

Las primeras cinco etapas hasta conseguir un objeto físico a partir de un modelo 3D, son críticas para asegurar el producto final, y suponen una sucesión de conversiones de la información realizada por diferentes softwares. A continuación, te contamos en detalle cada etapa del proceso:

1. Creación del modelo 3D

Debemos partir de un modelo CAD, modelo 3D, que cumpla con los requerimientos de la pieza y en cuyo diseño se hayan aplicado todas aquellas reglas de diseño o condiciones aplicables a la tecnología que se pretende usar. El cumplimiento de los requerimientos se habrá validado previamente y el modelo no será el mismo, aunque se trate del mismo material, si se va a fabricar por FDM o por sinterizado láser. Más adelante revisaremos las distintas formas de obtener este modelo 3D.

A continuación, este modelo se transforma al formato .STL, estándar hasta ahora en fabricación aditiva, por el que las superficies del sólido se aproximan por triángulos. Los parámetros que utilice el software para realizar esta conversión influirán en el resultado final de la pieza, pudiendo alcanzarse mayor o menor grado de detalle. Estamos frente al primer proceso que puede convertirse en fuente de desviación o modificación en la información de la pieza.

A pesar de que el formato .STL es el más conocido y utilizado en impresión 3D, existen otros formatos más elaborados que se están extendiendo y que proporcionan una información mucho más precisa de las piezas, sus requerimientos y el proceso a seguir. Estos formatos son el .AMF y .3MF.

2. Definir proceso de construcción

El modelo 3D se divide en capas (slicing), se define la orientación de la construcción, se definen las estructuras de soporte que pueden ser necesarias para la deposición de capas en orientaciones cercanas a la horizontal y se define el camino o secuencia de fabricación. Estas acciones se realizan con un software específico, adaptado a la tecnología y a veces definido por la marca de impresora en particular, y supone la segunda potencial fuente de desviación o modificación sobre la información inicial. El resultado de una pieza con distinta orientación, estructura de soportes o secuencia de fabricación, podrá ser diferente.

Cuando se trata de aplicaciones de alto valor añadido, y en tecnologías en las que el input térmico es elevado (p. ej. L-PBF, DED, WAAM, FDM en materiales de alto punto de fusión), puede ser requerido o altamente recomendable realizar la simulación del proceso de fabricación previa a la fabricación, con el objetivo de analizar la posibilidad de aparición de deformaciones o de defectos (microgrietas, microvacíos,…) y determinar la mejor combinación de parámetros, orientación, estructuras de soporte, o incluso evaluar cambios convenientes en el diseño. Esta simulación se realiza mediante softwares específicos de cálculo mediante elementos finitos (FEM).

En esta etapa también se prepara la cámara o plataforma de fabricación para el agrupamiento o apilamiento de piezas que se fabricarán a la vez, lo que se conoce como nesting, y de las probetas testigo que se deban fabricar a la vez que las piezas, según la norma o procedimiento aplicable, para validar el resultado de la fabricación una vez ejecutada.

3. Preparación de materia prima

La correcta preparación de la materia prima para la fabricación comienza con la recepción del material. Según la aplicación y naturaleza de la materia prima, se puede requerir que venga acompañada de un certificado que acredite las características clave, como composición, diámetro (hilo), tamaño, morfología y distribución de las partículas (polvo), etc. Estas características clave vendrán definidas en la norma aplicable o la especificación técnica de compra. Adicionalmente, puede realizarse una inspección de recepción.

En el caso de las tecnologías de polvo que permiten la reutilización del polvo no consolidado en construcciones anteriores, se deberán seguir los procedimientos establecidos para, en primer lugar, garantizar el correcto estado del polvo para su reutilización, y, en segundo lugar, proceder al porcentaje de mezcla (polvo usado + polvo virgen) que permita la norma o el procedimiento aplicable.

El último paso será la carga de la materia prima en la impresora, que podrá ser mediante carga de carga de cartucho de material, alimentación de polvo, acoplamiento de unidad externa u otros métodos.

¿Quieres saber cuáles son los siguientes pasos del proceso de fabricación aditiva? ¡No te pierdas nuestro post de la semana que viene!

Si quieres obtener un conocimiento más amplio sobre la fabricación aditiva, consulta nuestros cursos de formación