El objetivo del software AdditiveLab es proporcionar una plataforma abierta que permita resolver todo tipo de problemas complejos. Por ejemplo, un reto que nos planteó un fabricante de implantes dentales fue optimizar las configuraciones de construcción de AM para reducir el material y los tiempos de proceso posteriores.

Más concretamente, este fabricante consideraba que sus implantes estaban sobredimensionados y podían optimizarse. Para llevarlo a cabo, tuvimos que tener en cuenta lo siguiente: una de las competencias únicas del fabricante eran los plazos de entrega extremadamente cortos; en algunos casos, los plazos de entrega debían cumplirse en 24 horas. Para poder garantizar estos plazos, el fabricante desarrolló un flujo de trabajo de preparación de la construcción que utilizaba estructuras de soporte cónico extremadamente resistentes que garantizaban la producción sin fallos de los implantes dentales. Sin embargo, era importante mantener el flujo de trabajo actual y que cualquier optimización que se pudiera hacer no interfiriera con éste.

La forma en que abordamos este proyecto fue determinando qué soportes estaban expuestos a una mayor carga durante el proceso de fabricación aditiva. Durante el proceso, las tensiones residuales deforman la configuración pieza-soporte que debe ser contrarrestada por los soportes, por lo tanto, lo que necesitábamos entender en primer lugar era qué soportes estaban expuestos a una mayor carga y cuáles a una menor, pudiendo tener potencial de reducción de volumen.

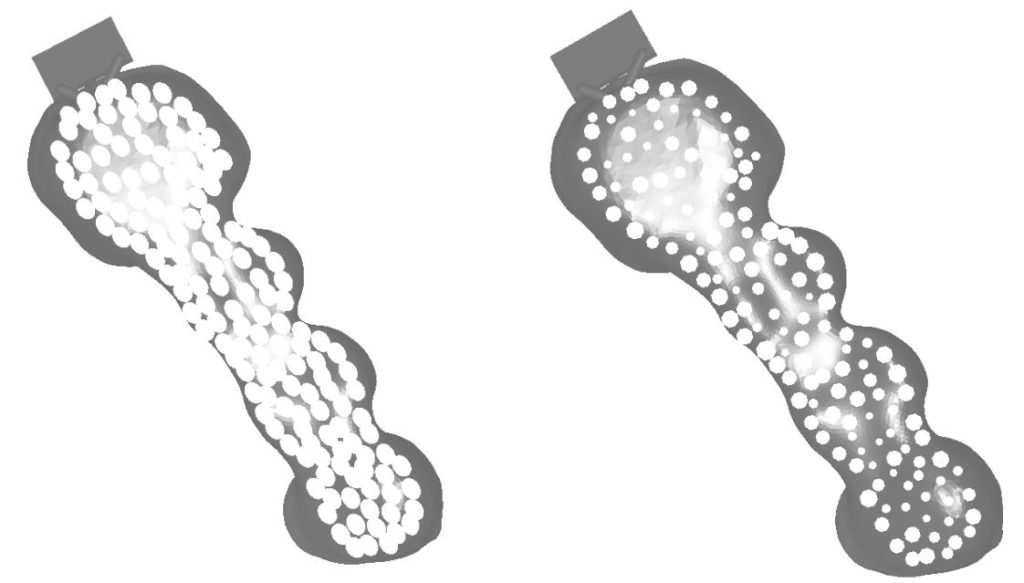

Llevamos a cabo simulaciones del proceso e inmediatamente vimos que los diferentes conos estaban expuestos a diferentes cargas (fuerzas de reacción) como se muestra en las imágenes de abajo. Al realizar pruebas adicionales, concluimos que podíamos usar las fuerzas de reacción como una medida para optimizar las estructuras de los conos.

Tras comprender el efecto de las fuerzas de reacción sobre los conos durante el proceso de construcción, desarrollamos un algoritmo que nos permitía identificar cada cono (esto era necesario, ya que el fabricante no quería cambiar su flujo de trabajo), y optimizar iterativamente el diámetro del cono en función de las fuerzas de reacción.

La diferencia entre los diámetros de soporte de los conos se muestra con el diseño optimizado que necesita un 40% menos de material sin comprometer la integridad estructural durante el proceso de construcción.

Ahora viene la parte interesante; con esta optimización, pudimos reducir el volumen de material de las estructuras de soporte en un 40%, lo que también redujo el tiempo de construcción.

Este caso de estudio es un buen ejemplo en el que puedes ver cómo utilizamos la API de Python de AdditiveLab para programar scripts que transforman una optimización compleja en una solución sencilla, lo que mejora enormemente el rendimiento del proceso de fabricación aditiva.

¿Tienes retos similares que te gustaría proponernos con la optimización basada en los resultados de la simulación? Echa un vistazo a nuestro e-book de Simulación de Fabricación Aditiva para ver todo lo que podemos hacer, o ponte en contacto con nosotros.